Заснована в 1998 році та розташована в Цюаньчжоу, провінція Фуцзянь, компанія Fujian Jinqiang Machinery Manufacturing Co., Ltd. стала провідним високотехнологічним підприємством у китайській галузі кріпильних виробів. Спеціалізуючись на широкому асортименті продукції, включаючиколісні болти та гайки, центральні болти, U-подібні болти, підшипники та пружинні штифти — Jinqiang пропонує комплексні послуги, що охоплюють виробництво, переробку, логістику та експорт. Однак те, що справді відрізняє компанію на конкурентному світовому ринку, — це її безкомпромісна відданість контролю якості: кожен кріпильний елемент, що залишає її виробничі потужності, проходить ретельне тестування, і до клієнтів потрапляють лише ті, що відповідають суворим стандартам.

У галузі, де навіть найменший компонент може впливати на безпеку — чи то в автоскладальній промисловості, будівельній техніці чи аерокосмічній галузі — протоколи контролю якості Jinqiang — це не просто процедури, а основна філософія. «Болт чи гайка можуть здаватися незначними, але їхня поломка може мати катастрофічні наслідки», — пояснює Чжан Вей, директор із забезпечення якості Jinqiang. «Ось чому ми створили багаторівневу систему контролю, яка не залишає місця для помилок».

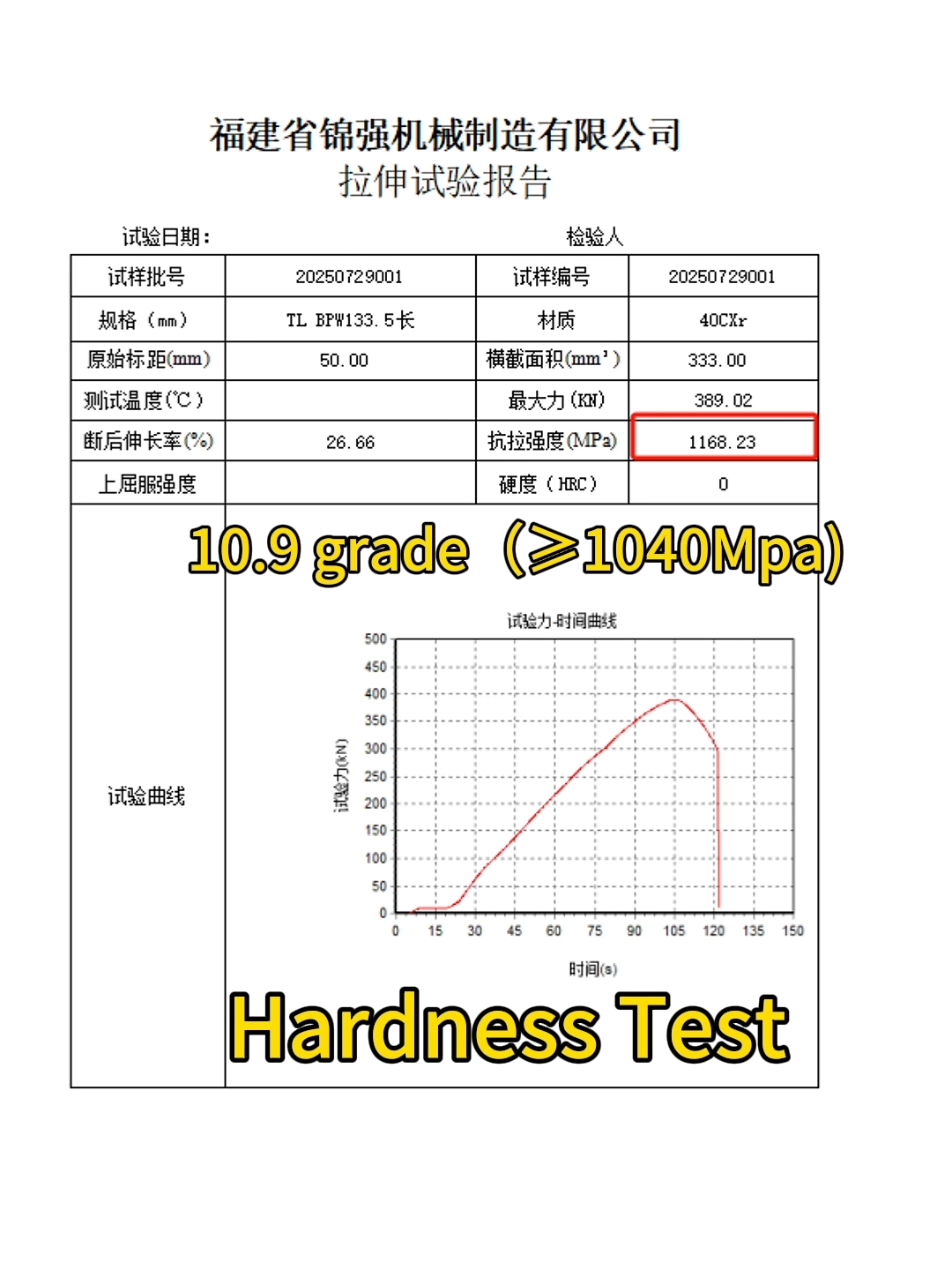

Процес починається задовго до виробництва. Сировина, в першу чергу високоякісні леговані сталі та нержавіючі сталі, проходить ретельну перевірку після прибуття. Зразки перевіряються на міцність на розрив, пластичність та стійкість до корозії за допомогою сучасних спектрометрів та твердомірів. Для виробництва схвалено лише матеріали, що відповідають міжнародним стандартам, таким як встановлені ISO та ASTM. Така зосередженість на цілісності сировини гарантує міцність основи кожного кріплення.

Під час виробництва точність є надзвичайно важливою. Jinqiang використовує найсучасніші обробні центри з ЧПК та автоматизоване ковальське обладнання, які працюють з допусками до ±0,01 мм. Системи моніторингу в режимі реального часу відстежують такі змінні, як температура, тиск та знос інструменту, попереджаючи операторів навіть про незначні відхилення, які можуть вплинути на якість. Кожній партії присвоюється унікальний код відстеження, що дозволяє командам відстежувати кожен етап виробництва — від кування до нарізання різьби та термічної обробки — забезпечуючи повну відповідальність.

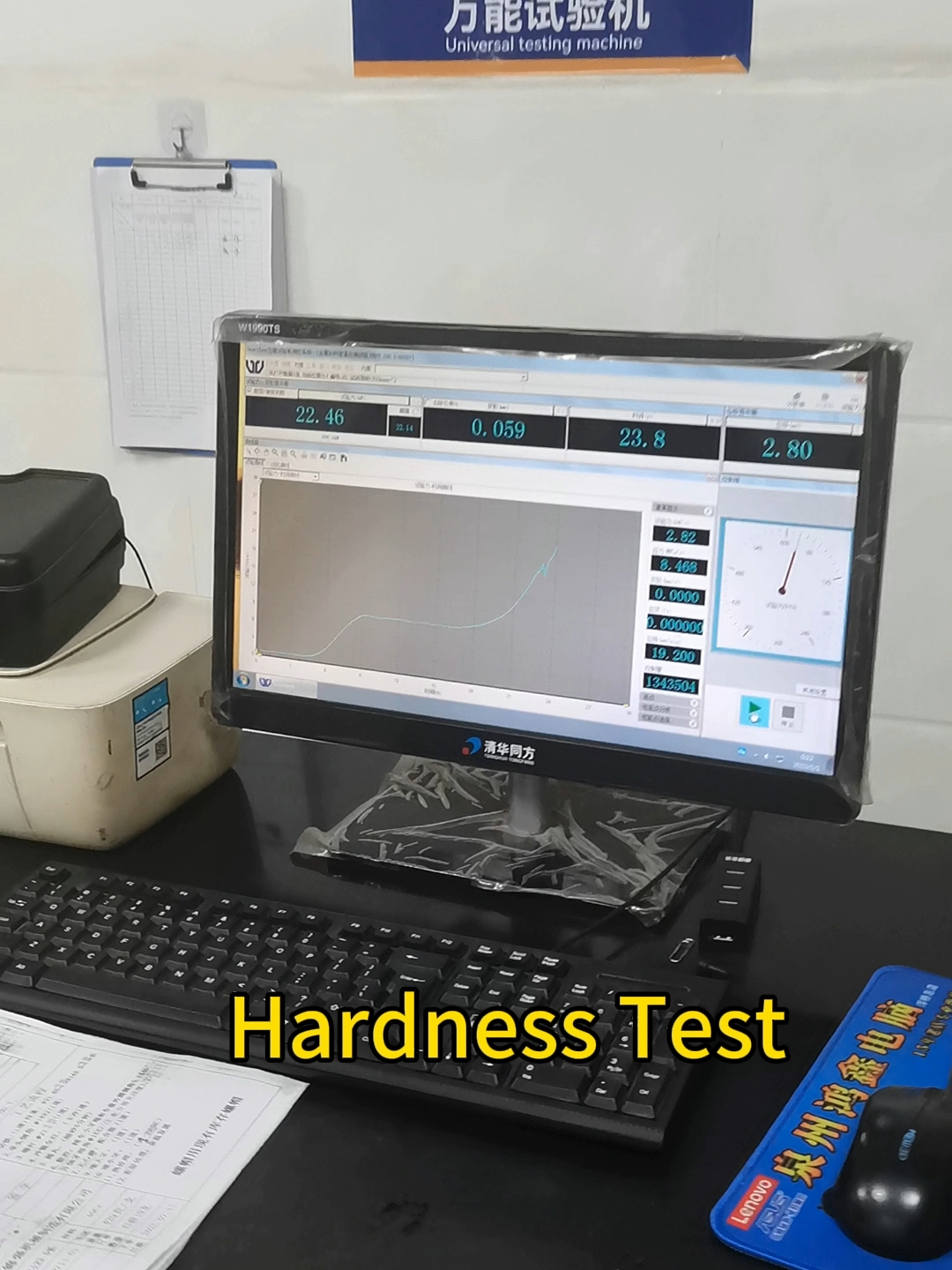

Після виробництва починається найретельніший етап. Кожен кріпильний елемент проходить серію випробувань, розроблених для імітації реальних умов. Різьба перевіряється на однорідність за допомогою цифрових калібрів, а випробування на навантаження вимірюють здатність болта витримувати крутний момент без розриву чи зриву. Випробування в сольовому тумані оцінюють стійкість до корозії, піддаючи зразки впливу суворих умов до 1000 годин, щоб переконатися, що вони можуть витримувати екстремальні погодні умови або промислові умови. Для критично важливих компонентів, таких як колісні болти, проводяться додаткові випробування на втому, піддаючи їх повторюваному навантаженню, щоб імітувати вимоги перевезень на далекі відстані або експлуатації важкої техніки.

«Наші інспектори навчені бути ретельними — якщо кріплення навіть на 0,1 мм відрізняється від специфікації, його бракують», — зазначає Чжан. Браковані вироби не викидаються безладно, а аналізуються для виявлення першопричин, будь то калібрування обладнання, склад матеріалу чи людська помилка. Такий підхід, заснований на даних, сприяє ініціативам постійного вдосконалення, дозволяючи Jinqiang удосконалювати процеси та ще більше зменшувати кількість дефектів.

Ця відданість якості принесла компанії Jinqiang сертифікати від світових авторитетів, IATF 16949 (для автомобільних компонентів). Що ще важливіше, це сприяло довірі серед клієнтів у всьому світі. Від провідних виробників автомобільної техніки в Європі до будівельних фірм у Південно-Східній Азії, клієнти покладаються на Jinqiang не лише щодо своєчасної доставки, але й щодо впевненості в тому, що кожен кріпильний елемент працюватиме належним чином.

«Наші експортні партнери часто кажуть нам, що продукція Jinqiang зменшує їхні власні витрати на перевірку, оскільки вони знають, що те, що прибуває, вже ідеальне», — каже Лі Мей, керівник експортного відділу Jinqiang. «Ця довіра перетворюється на довгострокові партнерські відносини — багато наших клієнтів працюють з нами вже понад десять років».

Забігаючи вперед, Jinqiang планує розширити свої можливості контролю якості завдяки інтеграції систем інспекції на базі штучного інтелекту. Ці технології автоматизують візуальні перевірки, використовуючи камери високої роздільної здатності та алгоритми машинного навчання для виявлення дефектів, невидимих людським оком, що ще більше пришвидшить процес без шкоди для точності. Компанія також інвестує в екологічні виробничі практики, забезпечуючи, щоб її стандарти якості поширювалися на сталий розвиток, зменшуючи кількість відходів у бракованих виробах та оптимізуючи використання енергії на випробувальних майданчиках.

На ринку, переповненому недорогими та низькоякісними альтернативами, компанія Fujian Jinqiang Machinery Manufacturing Co., Ltd. твердо вірить, що якість не підлягає обговоренню. Вже понад 25 років вона доводить, що досконалість досягається не випадково, а завдяки продуманності — завдяки суворому контролю, непохитним стандартам та прагненню захищати безпеку тих, хто залежить від її продукції. У міру того, як Jinqiang продовжує розширювати свою глобальну присутність, одне залишається незмінним: кожен кріпильний виріб, який вона постачає, — це виконана обіцянка.

Час публікації: 07 серпня 2025 р.